La Industria 4.0 no es simplemente un término de moda o una etiqueta tecnológica; representa un cambio de paradigma en la forma de producir y gestionar los recursos. Para las PYMES, este cambio puede significar la diferencia entre sobrevivir o desaparecer en un mercado cada vez más competitivo y globalizado.

Según el Observatorio Nacional de Tecnología y Sociedad (ONTSI), mientras que el 78% de las grandes empresas españolas han adoptado alguna tecnología 4.0, solo el 17% de las PYMES lo han hecho. Esta disparidad no solo refleja la brecha digital, sino también una injusticia estructural en el acceso a las herramientas de competitividad del siglo XXI.

El estado actual de la digitalización en PYMES manufactureras

Los datos del Instituto Nacional de Estadística (INE) de 2023 muestran que:

- El 62% de las PYMES industriales españolas consideran la falta de financiación como el principal obstáculo para digitalizarse.

- Solo el 23% de las pequeñas empresas manufactureras utilizan algún tipo de sistema de gestión integrado (ERP).

- Únicamente el 8% han implementado sensores IoT en sus procesos productivos.

- El 14% utilizan algún tipo de solución de analítica de datos.

Sin embargo, no todo son malas noticias. Las PYMES que han dado el salto digital han experimentado:

- Reducción de costes operativos entre un 15% y un 25%.

- Incremento de la productividad del 20% al 35%.

- Disminución de paradas no programadas en un 45%.

- Mejora en la calidad del producto final (reducción de defectos del 25%).

Estos resultados demuestran que, aunque el camino hacia la Industria 4.0 puede parecer intimidante para una PYME, los beneficios justifican con creces la inversión y el esfuerzo.

Barreras específicas para las PYMES

No podemos hablar de digitalización sin reconocer los obstáculos reales que enfrentan nuestras pequeñas empresas:

- Recursos financieros limitados: A diferencia de las grandes corporaciones, las PYMES operan con márgenes ajustados que dificultan grandes inversiones iniciales.

- Escasez de talento especializado: La captación y retención de profesionales con conocimientos en tecnologías 4.0 es particularmente difícil para empresas pequeñas.

- Resistencia cultural al cambio: Muchas PYMES familiares tienen procesos arraigados durante generaciones que son difíciles de modificar.

- Desconocimiento tecnológico: A menudo, los propietarios y gestores de PYMES no tienen claridad sobre qué tecnologías son relevantes para su negocio.

- Miedo a la disrupción: Existe preocupación por cómo estos cambios afectarán a la plantilla y a la dinámica laboral existente.

Como profesional de la psicología organizacional, debo enfatizar que esta última barrera es quizás la más significativa y menos abordada. El factor humano en la transformación digital es determinante, y cualquier estrategia que no lo tenga en cuenta está destinada al fracaso. Los trabajadores no temen a la tecnología en sí misma, sino a la incertidumbre sobre su futuro laboral y su capacidad para adaptarse a nuevos requerimientos.

Casos de éxito: PYMES españolas que están liderando el cambio

Pasemos ahora a examinar algunos casos inspiradores de pequeñas y medianas empresas que han sabido superar estos obstáculos y convertir la digitalización en una ventaja competitiva.

Caso 1: De taller tradicional a fábrica inteligente

Un caso destacado es el de una empresa familiar de Zaragoza del sector de mecanizados, con aproximadamente 30 empleados, que se enfrentaba en 2019 a una disyuntiva crítica: modernizarse o perder competitividad frente a competidores más grandes y tecnificados.

Su proceso de transformación incluyó:

- Implementación de un gemelo digital: Crearon una réplica virtual de su planta que les permite simular cambios en la producción sin interrumpir operaciones.

- Sensorización de maquinaria legacy: En lugar de reemplazar su maquinaria, instalaron sensores IoT en equipos existentes para monitorizar su rendimiento en tiempo real.

- Sistema de mantenimiento predictivo: Utilizando los datos recopilados, desarrollaron algoritmos que predicen fallos antes de que ocurran.

- Formación integral de la plantilla: Invirtieron más de 200 horas en capacitación por empleado.

Los resultados han sido espectaculares:

- Reducción del 37% en paradas no programadas

- Incremento del 29% en productividad

- Mejora del 42% en los plazos de entrega

- Nuevos servicios de fabricación personalizada que representan ya el 15% de su facturación

Lo más destacable, desde mi perspectiva como psicólogo laboral, es que no se produjo ningún despido durante el proceso. De hecho, la empresa ha contratado a 7 nuevos empleados desde entonces, incluyendo a 3 jóvenes de la zona que habían emigrado a grandes ciudades buscando oportunidades.

Caso 2: Tradición y tecnología en armonía

Un ejemplo notable es el de una pequeña empresa familiar de La Rioja dedicada a la producción de conservas vegetales, con una plantilla de apenas 15 personas. Este caso resulta fascinante porque demuestra cómo la Industria 4.0 puede aplicarse incluso en sectores tradicionalmente artesanales.

Esta PYME implementó:

- Trazabilidad completa mediante blockchain: Cada producto puede ser rastreado desde el campo hasta el consumidor final.

- Sensores de control ambiental: Monitorizan temperatura, humedad y otros parámetros críticos durante todo el proceso productivo.

- Analítica predictiva de demanda: Utilizan algoritmos de IA para anticipar picos de consumo y planificar la producción.

- Plataforma de venta directa con realidad aumentada: Los consumidores pueden ver virtualmente el origen de cada producto.

Los beneficios obtenidos incluyen:

- Reducción del 23% en pérdidas de producto.

- Incremento del 67% en ventas online directas.

- Premio a la Innovación Rural Sostenible 2022.

- Expansión a mercados internacionales (actualmente exportan el 35% de su producción).

Según explicaba la directora de esta empresa, «Nuestros abuelos fundaron esta empresa con el compromiso de mantener los sabores auténticos. La tecnología nos ha permitido honrar ese legado haciéndolo sostenible para el futuro«.

Este caso demuestra que la digitalización no está reñida con la tradición y los valores artesanales, sino que puede potenciarlos y hacerlos viables en el mercado actual.

Caso 3: Reinventando la fabricación de calzado

Un tercer ejemplo lo encontramos en una PYME del sector calzado de La Rioja con aproximadamente 50 empleados y más de 80 años de historia, que enfrentaba una crisis existencial debido a la competencia de países con menores costes laborales.

Su transformación digital incluyó:

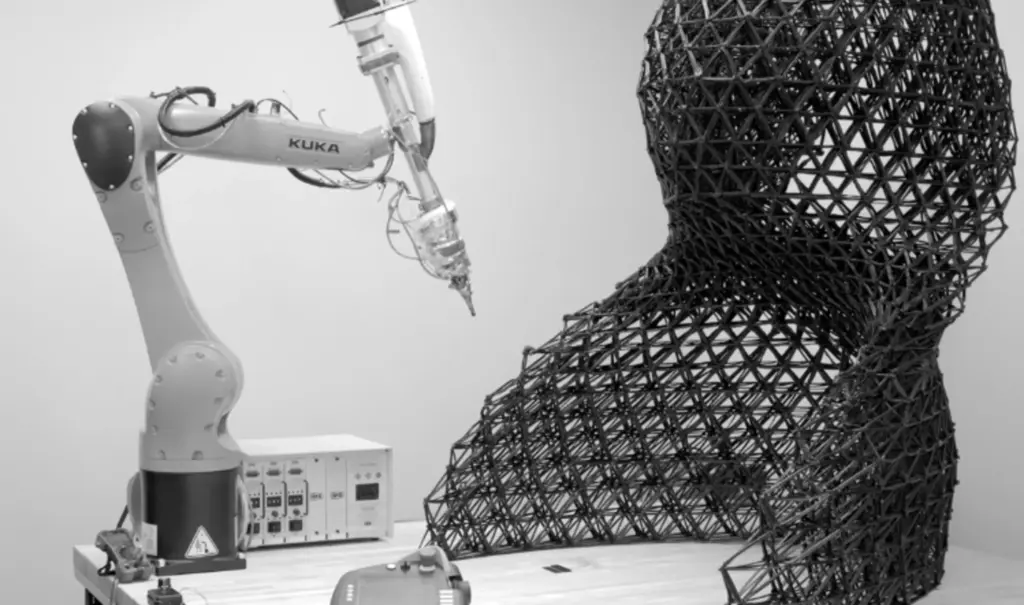

- Fabricación aditiva (impresión 3D): Para prototipos y componentes personalizados.

- Robotización colaborativa: Robots que trabajan junto a operarios humanos en tareas repetitivas.

- Sistema de diseño paramétrico: Permite personalización masiva de productos.

- Plataforma IoT de control de calidad: Sensores que monitorizan cada etapa del proceso.

Los resultados:

- Reducción del 40% en tiempo de desarrollo de nuevos modelos

- Capacidad para producir series cortas personalizadas con rentabilidad

- Creación de una línea de calzado ortopédico personalizado que representa ya el 30% de su facturación

- Aumento salarial medio del 12% para toda la plantilla

Según el estudio de caso publicado por el Observatorio de la Industria 4.0, «Cuando implementaron los primeros robots, había miedo entre los trabajadores. La clave fue involucrarlos desde el principio en el proceso de transformación y garantizar que la tecnología vendría a eliminar las tareas más tediosas, no los puestos de trabajo«.

De hecho, esta empresa firmó un acuerdo con el comité de empresa garantizando que cualquier incremento de productividad derivado de la digitalización se traduciría parcialmente en mejoras salariales y reducción de jornada.

Este enfoque humanista de la digitalización demuestra que la tecnología puede ser una aliada para mejorar las condiciones laborales, no una amenaza.

Tecnologías 4.0 con mayor impacto en PYMES industriales

Analicemos ahora qué tecnologías específicas están generando mayor valor para las pequeñas y medianas empresas industriales, basándonos en casos reales y datos contrastados.

Internet de las cosas industrial (IIoT): Pequeñas inversiones, grandes resultados

El Internet de las Cosas Industrial (IIoT) se ha revelado como una de las tecnologías más accesibles y con mayor retorno para las PYMES, ya que permite modernizar maquinaria existente sin necesidad de grandes inversiones en equipamiento nuevo.

Un estudio de caso documentado por el Observatorio Industria 4.0 muestra cómo una PYME del sector metalmecánico del País Vasco con menos de 20 empleados invirtió aproximadamente 30.000€ en sensores IoT para su maquinaria más crítica. El resultado: un incremento de la eficiencia global de los equipos (OEE) del 58% al 74% en solo seis meses, lo que se tradujo en un ahorro anual estimado en 120.000€.

Los beneficios del IIoT para PYMES incluyen:

- Monitorización en tiempo real de parámetros críticos.

- Detección temprana de anomalías que previenen averías costosas.

- Optimización del consumo energético.

- Mejora de la calidad mediante control de procesos más preciso.

Según recoge el informe sobre Transformación Digital en PYMES españolas del ONTSI (2023), un directivo de operaciones de una de estas empresas comentaba: «Cuando instalamos los primeros sensores, pensábamos que era algo muy sofisticado solo al alcance de multinacionales. Ahora no podríamos trabajar sin ellos«.

Cabe destacar que estas implementaciones generan nuevos perfiles profesionales que combinan conocimiento del proceso productivo tradicional con competencias digitales, creando oportunidades de recualificación para los trabajadores existentes.

Fabricación aditiva: Democratizando la personalización

La fabricación aditiva o impresión 3D está transformando radicalmente las posibilidades de las PYMES industriales, permitiéndoles competir en nichos que antes estaban reservados a grandes fabricantes.

Un caso de estudio publicado por el Centro Tecnológico AIDIMME destaca cómo una empresa valenciana del sector del mueble con aproximadamente 30 empleados incorporó tecnología de impresión 3D para componentes decorativos, reduciendo el tiempo de producción de piezas personalizadas de semanas a días. Esto les permitió acceder al mercado contract de alta gama y aumentar su margen promedio un 23%.

Las ventajas específicas para PYMES incluyen:

- Prototipado rápido y económico.

- Producción de series cortas sin penalización de costes.

- Personalización masiva como ventaja competitiva.

- Producción de repuestos para maquinaria antigua.

Es importante señalar que, contrariamente a lo que suele temerse, la adopción de fabricación aditiva en estas empresas ha generado nuevos puestos de trabajo en diseño 3D, programación y acabados especializados, compensando la reducción en tareas manuales repetitivas.

Analítica de datos: El poder de la información

La analítica de datos se ha convertido en un diferencial competitivo crucial para las PYMES industriales, permitiéndoles tomar decisiones basadas en evidencia en lugar de intuición.

Un caso documentado por la Cámara de Comercio de España muestra cómo una empresa láctea de Asturias con cerca de 40 empleados implementó un sistema de analítica avanzada que analiza variables de proceso, calidad y operacionales. El resultado: identificaron patrones que les permitieron reducir el consumo energético en un 22% y optimizar rutas logísticas, ahorrando más de 80.000€ anuales.

Las aplicaciones más valiosas para PYMES incluyen:

- Mantenimiento predictivo basado en patrones de comportamiento.

- Optimización de inventarios y reducción de capital inmovilizado.

- Detección de cuellos de botella en procesos productivos.

- Anticipación de tendencias de mercado para adaptar la producción.

Según recoge el informe «Transformación digital en la industria española» de COTEC (2023), la directora general de una de estas empresas afirmaba: «Antes tomábamos decisiones por instinto después de años de experiencia. Ahora esa experiencia la potenciamos con datos objetivos, y los resultados son sorprendentes«.

Esta tecnología resulta particularmente democratizadora, ya que existen soluciones cloud específicas para PYMES con modelos de pago por uso que eliminan la necesidad de grandes inversiones iniciales.

Cómo iniciar la transformación digital en tu PYME industrial

Tras analizar casos de éxito y tecnologías con mayor impacto, abordemos ahora los pasos prácticos para iniciar este proceso de transformación en pequeñas y medianas empresas industriales.

Diagnóstico digital: Por dónde empezar

El primer paso para cualquier PYME que quiera iniciar su camino hacia la Industria 4.0 es realizar un diagnóstico realista de su situación actual. Esto implica:

- Análisis de madurez digital: Evaluar objetivamente en qué punto se encuentra la empresa en cada dimensión relevante:

- Infraestructura tecnológica.

- Procesos de negocio.

- Competencias digitales de los empleados.

- Cultura organizacional.

- Estrategia y liderazgo.

- Identificación de «quick wins»: Detectar oportunidades de mejora que puedan implementarse rápidamente y con bajo coste, generando resultados visibles que motiven a continuar el proceso.

- Mapeo de procesos críticos: Identificar qué procesos tienen mayor impacto en:

- Satisfacción del cliente.

- Eficiencia operativa.

- Ventaja competitiva.

- Bienestar de los trabajadores.

- Evaluación de competencias: Realizar un inventario honesto de las habilidades digitales existentes en la organización y las brechas a cubrir.

Herramientas prácticas para este diagnóstico incluyen:

- Autodiagnóstico HADA (Herramienta de Autodiagnóstico Digital Avanzada) del Ministerio de Industria.

- Digital Maturity Assessment de Digital Innovation Hubs.

- Matriz de priorización digital (disponible en recursos al final del artículo).

En un caso documentado por el ONTSI, una metalúrgica de Sevilla realizó este diagnóstico y descubrió que podían obtener mejoras inmediatas simplemente digitalizando su sistema de órdenes de trabajo, antes de acometer inversiones mayores en equipamiento. Esta primera fase les permitió reducir errores en un 47% con una inversión mínima.

Hoja de ruta 4.0: Planificación realista

Una vez completado el diagnóstico, es fundamental desarrollar una hoja de ruta realista que considere:

- Priorización estratégica: No todo puede (ni debe) digitalizarse a la vez. Es crucial identificar qué iniciativas generarán mayor valor.

- Planificación por fases: Estructurar la transformación en etapas manejables con objetivos claros y medibles.

- Asignación de recursos: Determinar qué inversiones serán necesarias en:

- Tecnología.

- Formación.

- Consultoría especializada.

- Tiempo dedicado internamente.

- Gestión del cambio: Planificar cómo se comunicará y gestionará el proceso con los trabajadores, anticipando resistencias y preocupaciones.

Un aspecto crítico, frecuentemente olvidado, es la participación de los trabajadores en esta planificación. Como psicólogo laboral, he observado que los procesos de digitalización tienen muchas más probabilidades de éxito cuando quienes ejecutan los procesos diariamente participan en su rediseño.

Según un estudio de caso publicado por la Universidad Politécnica de Valencia, una empresa cerámica aragonesa con alto nivel de éxito en su transformación digital implementó un enfoque participativo donde «Involucraron a operarios de planta en los equipos de diseño de la digitalización. Ellos conocen mejor que nadie los procesos y, además, al participar en la solución, la resistencia al cambio se reduce drásticamente«.

Financiación inteligente: Optimizando recursos limitados

Una de las principales barreras para las PYMES es la financiación de la transformación digital. Sin embargo, existen múltiples vías para hacerla viable:

- Ayudas públicas específicas:

- Kit Digital para PYMES y autónomos.

- Programa Activa Industria 4.0.

- Ayudas CDTI para proyectos de I+D+i.

- Fondos europeos Next Generation EU.

- Modelos de pago por uso:

- Software as a Service (SaaS).

- Platform as a Service (PaaS).

- Infrastructure as a Service (IaaS).

- Financiación escalonada:

- Comenzar con proyectos piloto de bajo coste.

- Reinvertir ahorros generados en nuevas fases.

- Modelos de renting tecnológico.

- Colaboración con proveedores tecnológicos:

- Acuerdos de riesgo compartido.

- Proyectos piloto sin coste inicial.

- Financiación directa del proveedor.

Un informe de caso documentado por el Centro para el Desarrollo Tecnológico Industrial (CDTI) destaca cómo una pequeña industria metálica de Jaén con aproximadamente 25 empleados utilizó una combinación inteligente de estas estrategias para su transformación digital: comenzaron con un proyecto piloto financiado al 70% por el programa Activa Industria 4.0, implementaron soluciones cloud con pago mensual en lugar de grandes inversiones iniciales, y negociaron con su proveedor de sensores IoT un modelo de pago vinculado a los ahorros generados.

Según recoge el informe, el gerente de esta empresa explicaba: «Con una inversión inicial de apenas 15.000€ conseguimos poner en marcha el proceso. Los ahorros generados en los primeros seis meses nos permitieron financiar las siguientes fases«.

El factor humano: Clave del éxito en la digitalización

Como profesional de la psicología organizacional, debo enfatizar que el aspecto más crítico y frecuentemente descuidado en los procesos de transformación digital es el factor humano. La tecnología más avanzada fracasará si las personas que deben utilizarla no están preparadas, motivadas y alineadas con el cambio.

Formación y recualificación: Más allá de los cursos técnicos

La capacitación efectiva para la Industria 4.0 va mucho más allá de los típicos cursos técnicos. Las PYMES de éxito han implementado estrategias como:

- Formación multimodal:

- Cursos teóricos combinados con aplicación práctica inmediata.

- Microaprendizaje continuo vs. formaciones intensivas puntuales.

- Mentorización entre compañeros (buddy system).

- Comunidades de práctica internas.

- Desarrollo de soft skills digitales:

- Adaptabilidad al cambio.

- Pensamiento analítico y crítico.

- Aprendizaje continuo.

- Colaboración virtual.

- Itinerarios personalizados:

- Evaluación individual de competencias.

- Planes de desarrollo a medida.

- Seguimiento continuo del progreso.

Un caso de estudio documentado por el Instituto Nacional de Tecnologías Educativas y de Formación del Profesorado (INTEF) describe cómo una PYME textil de Alicante con aproximadamente 25 empleados y una plantilla con edad media de 52 años, desarrolló un programa de «Embajadores Digitales» donde los empleados más jóvenes formaban a los veteranos en nuevas tecnologías, mientras estos compartían su conocimiento experto del proceso productivo. El resultado fue una integración de saberes que potenció el valor de la digitalización.

Según la investigación, la fundadora de esta empresa explicaba: «Al principio había miedo, especialmente entre las trabajadoras más veteranas. La clave fue crear un espacio seguro para equivocarse y aprender, y reconocer explícitamente que su conocimiento del oficio era insustituible«.

Esta experiencia demuestra que la brecha digital generacional puede superarse con estrategias adecuadas que pongan en valor la experiencia acumulada mientras se incorporan nuevas competencias.

Gestión del cambio: Comunicación y participación

La resistencia al cambio es natural en cualquier organización, pero puede gestionarse efectivamente mediante:

- Comunicación transparente y continua:

- Explicar claramente el porqué de la transformación.

- Compartir regularmente avances y resultados.

- Abordar proactivamente preocupaciones y rumores.

- Participación activa en el diseño:

- Involucrar a los usuarios finales desde las fases iniciales.

- Crear equipos mixtos (directivos y operarios).

- Implementar sistemas de sugerencias de mejora.

- Gestión de expectativas:

- Ser honestos sobre dificultades esperadas.

- Celebrar pequeños éxitos.

- Normalizar la curva de aprendizaje.

Un estudio de caso publicado por la Escuela de Organización Industrial (EOI) destaca cómo una PYME murciana del sector de pinturas industriales con aproximadamente 30 empleados estableció un «Comité de Transformación Digital» con representantes de todas las áreas y niveles jerárquicos. Este comité se reunía quincenalmente para revisar avances, resolver obstáculos y proponer mejoras.

Según recoge el estudio, una responsable de producción comentaba: «Lo que podría haber sido visto como ‘otro proyecto de dirección’ se convirtió en ‘nuestro proyecto’ porque todos tenían voz y participación real«.

Este enfoque participativo no solo reduce la resistencia, sino que enriquece el proceso con perspectivas diversas que a menudo los consultores externos o la dirección no considerarían.

Herramientas prácticas para iniciar tu camino hacia la Industria 4.0

Para finalizar este artículo, compartimos herramientas concretas y accionables que cualquier PYME industrial puede utilizar para comenzar su proceso de transformación digital.

Checklist de evaluación de madurez digital para PYMES

Esta herramienta te permitirá evaluar rápidamente el estado actual de tu empresa en cinco dimensiones clave:

| Dimensión | Nivel 1 (Básico) | Nivel 2 (Intermedio) | Nivel 3 (Avanzado) |

| Infraestructura | Sistemas básicos de ofimática. Maquinaria tradicional sin conectividad | ERPs básicos. Algunas máquinas con sensores. Conexión a internet estable | Sistemas integrados. Maquinaria conectada con IoT. Infraestructura cloud |

| Procesos | Principalmente manuales con documentación física | Parcialmente digitalizados. Algunos flujos automatizados | Altamente automatizados con trazabilidad digital completa |

| Competencias | Conocimientos básicos digitales. Dependencia de proveedores externos | Algunos especialistas digitales internos. Cultura de formación continua | Equipos multidisciplinares con competencias digitales avanzadas |

| Estrategia | Sin estrategia digital definida. Decisiones reactivas | Estrategia digital parcial. Algunos KPIs digitales | Estrategia digital integrada en el negocio. Innovación continua |

| Cultura | Resistencia al cambio. Miedo a la tecnología | Apertura a nuevas herramientas. Experimentación limitada | Mentalidad digital. Prueba y error como método. Mejora continua |

Matriz de priorización de iniciativas digitales

Esta matriz te ayudará a decidir por dónde empezar, evaluando cada posible iniciativa en dos ejes:

- Impacto potencial: Beneficios esperados en eficiencia, calidad, satisfacción del cliente, etc.

- Facilidad de implementación: Considerando costes, tiempo, complejidad técnica y organizativa.

Las iniciativas que caen en el cuadrante de «Alto impacto / Alta facilidad» deberían ser tus primeros pasos, ya que generarán resultados visibles rápidamente con recursos limitados.

Plantilla de hoja de ruta de transformación digital

Este template te permite estructurar tu proceso de transformación en fases realistas:

Fase 1: Cimientos digitales (3-6 meses)

- Diagnóstico completo y formación básica.

- Digitalización de documentación crítica.

- Implementación de conectividad básica en planta.

Fase 2: Optimización de procesos (6-12 meses)

- Sensorización de equipos críticos.

- Implementación de dashboard de KPIs en tiempo real.

- Automatización de procesos administrativos repetitivos.

Fase 3: Integración avanzada (12-24 meses)

- Sistemas predictivos de mantenimiento y calidad.

- Integración de la cadena de suministro.

- Nuevos modelos de negocio digitales.

Para cada fase, define claramente:

- Objetivos específicos y medibles.

- Responsables.

- Recursos necesarios.

- Indicadores de éxito.

Recursos de apoyo disponibles para PYMES españolas

Existen numerosos recursos específicamente diseñados para apoyar a PYMES en su transformación digital:

- Programas públicos:

- Plataformas de autodiagnóstico:

- Centros de asesoramiento:

- Oficinas Acelera PYME.

- Centros Tecnológicos regionales.

- Agencias de Desarrollo regional.

Recuerda que muchos de estos recursos ofrecen asesoramiento gratuito y pueden ser la puerta de entrada a ayudas económicas para tu proyecto de digitalización.

Conclusiones: El futuro es digital y humano

A lo largo de este artículo hemos visto cómo numerosas PYMES industriales españolas están transformando con éxito sus operaciones tradicionales mediante la adopción inteligente de tecnologías 4.0. Estos casos demuestran que la Industria 4.0 no es exclusiva de las grandes corporaciones, sino que puede y debe ser democratizada para fortalecer nuestro tejido industrial.

Las claves del éxito que hemos identificado son:

- Enfoque gradual y pragmático: Comenzar con proyectos piloto de alto impacto y baja complejidad.

- Priorización estratégica: Invertir donde genere mayor valor para el negocio y los trabajadores.

- Participación activa de la plantilla: Involucrar a todos los niveles en el diseño e implementación.

- Formación continua e integral: Desarrollar tanto competencias técnicas como transversales.

- Aprovechamiento de recursos externos: Utilizar programas de apoyo, financiación pública y colaboraciones.

Como psicólogo especializado en entornos laborales, me preocupa profundamente que la revolución digital pueda aumentar las desigualdades si no se gestiona desde una perspectiva humanista. Por ello, quiero enfatizar que el éxito de la Industria 4.0 no debe medirse solo en términos de productividad o rentabilidad, sino también por su impacto en la calidad del empleo y el bienestar de las personas trabajadoras.

Los casos que hemos analizado demuestran que es posible implementar tecnologías avanzadas preservando y mejorando el empleo. De hecho, las PYMES que han abordado su transformación digital con un enfoque centrado en las personas han obtenido mejores resultados que aquellas que se han centrado exclusivamente en la tecnología.

Mirando al futuro, es fundamental que las políticas públicas continúen apoyando específicamente a las pequeñas y medianas empresas en este proceso, ya que constituyen el 99% del tejido empresarial español y emplean al 74% de la fuerza laboral. No podemos permitirnos una digitalización que deje atrás a las PYMES o que profundice las brechas existentes.

Te animo a que inicies tu propio camino hacia la Industria 4.0, recordando siempre que la tecnología debe estar al servicio de las personas, no al revés. Comienza con un diagnóstico honesto, implica a tu equipo desde el primer momento, busca aliados externos y avanza paso a paso. El viaje puede parecer intimidante, pero como hemos visto, los beneficios—tanto económicos como humanos—valen cada esfuerzo invertido.

¿Y tú? ¿Qué primer paso vas a dar en la transformación digital de tu empresa? Recuerda que incluso el cambio más profundo comienza con una acción concreta. La Industria 4.0 en PYMES no es solo posible, sino necesaria para construir un futuro industrial más competitivo, sostenible y justo.

Preguntas frecuentes sobre Industria 4.0 en PYMES

¿Cuánto cuesta implementar tecnologías de Industria 4.0 en una PYME?

El coste varía enormemente según la tecnología y el alcance, pero muchas PYMES han iniciado su transformación digital con inversiones iniciales de 15.000-30.000€, obteniendo retornos que permiten financiar fases posteriores. Existen además programas como el Kit Digital que pueden subvencionar hasta el 100% de ciertas soluciones.

¿Cuánto tiempo lleva completar una transformación digital?

La transformación digital es un proceso continuo, no un proyecto con fecha de finalización. Sin embargo, las PYMES que hemos estudiado han logrado implementar cambios significativos en periodos de 12-24 meses, comenzando a obtener beneficios tangibles a partir de los 3-6 meses.

¿La digitalización industrial elimina puestos de trabajo?

Contrario a lo que suele temerse, los casos analizados muestran que las PYMES que han implementado tecnologías 4.0 no solo han mantenido sus plantillas, sino que en muchos casos las han ampliado. La clave está en reconvertir puestos, formar a los trabajadores y crear nuevos roles que combinen experiencia tradicional con competencias digitales.

Referencias bibliográficas

ONTSI (2023). Informe de digitalización de las pymes. Un análisis comparado. Observatorio Nacional de Tecnología y Sociedad. https://www.ontsi.es/es/publicaciones/Informe-de-digitalizacion-de-las-pymes-Un-analisis-comparado

Blanco, R., Fontrodona, J., & Poveda, C. (2022). La industria 4.0 en las pymes españolas: Retos y oportunidades. Economía Industrial, 423, 35-46. https://www.mintur.gob.es/es-es/publicaciones/paginas/indexrevistaindustrial.aspx

Kagermann, H., Wahlster, W., & Helbig, J. (2013). Recommendations for implementing the strategic initiative INDUSTRIE 4.0. Final report of the Industrie 4.0 Working Group. https://en.acatech.de/publication/recommendations-for-implementing-the-strategic-initiative-industrie-4-0-final-report-of-the-industrie-4-0-working-group/

Müller, J. M., Buliga, O., & Voigt, K. I. (2021). The role of SMEs in Industry 4.0 implementation: Evidence from manufacturing industries. Journal of Manufacturing Technology Management, 32(3), 695-715.

Moeuf, A., Pellerin, R., Lamouri, S., Tamayo-Giraldo, S., & Barbaray, R. (2020). The industrial management of SMEs in the era of Industry 4.0. International Journal of Production Research, 56(3), 1118-1136. https://doi.org/10.1080/00207543.2017.1372647

European Commission (2023). Digital Economy and Society Index (DESI) 2023 – Spain. European Commission. https://digital-strategy.ec.europa.eu/en/policies/desi-spain

Sommer, L. (2022). Industrial revolution – Industry 4.0: Are German manufacturing SMEs the first victims of this revolution? Journal of Industrial Engineering and Management, 8(5), 1512-1532. https://doi.org/10.3926/jiem.1470

COTEC (2024). Informe COTEC 2024: Tecnología e Innovación en España. Fundación COTEC para la Innovación. https://cotec.es/observacion/informe-cotec/

Deja una respuesta